為滿足聯合國永續發展目標,汽車能耗標準日益嚴苛,例如歐盟2021年的95 g CO2/km目標。汽車結構輕量化為節省能耗的最佳方法,對燃油車與電動車的發展至為重要。常用的輕量化車體結構材料包括先進高強度鋼、鋁合金、鎂合金、與高分子複合材料。先進高強度鋼已廣泛應用於車輛中,高分子複合材料則因成本與循環應用考量使用較少,鋁合金與鎂合金的使用正逐年增加。鋁合金與鎂合金異質接合技術則能給予輕量化結構更有彈性的設計,加速其在汽車產業的應用。相較於傳統電弧銲接,摩擦攪拌焊接具有較佳接點機械性質、較低焊後熱處理程序、和可自動化特性,符合智慧製造趨勢。然而,異質焊接工件的異質材質伽凡尼腐蝕仍待解決。

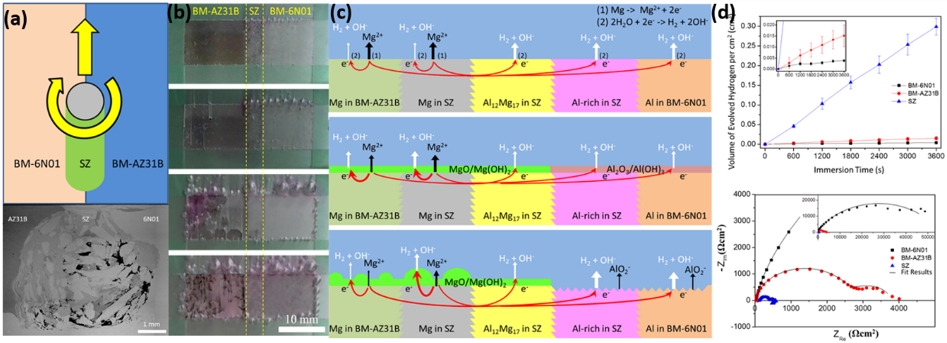

本研究結合電化學交流阻抗、析氫量與即時影像監控來探討6N01鋁合金(日本開發之軌道車輛用鋁合金)與AZ31B鎂合金的摩擦攪拌焊接件腐蝕行為,並藉由SEM與TEM微結構分析,再以材料熱力學(pH-電位圖)穩定物種來建構鋁/鎂異質接合工件的腐蝕機制(圖一)。摩擦攪拌區因多相合金的微伽凡尼腐蝕嚴重,抗蝕性最差。相較於鎂合金,鋁合金雖是相對貴重,但是鎂合金腐蝕伴隨析氫還原反應,鋁合金上腐蝕測試溶液pH進而上升到9以上,導致鋁合金的鹼性腐蝕嚴重。6N01/AZ31B摩擦攪拌焊接的腐蝕除了嚴重外,異質材質亦導致腐蝕型態不均勻,這除了劣化機械性質外,同時帶來後續表面處理的極大挑戰,例如陽極氧化處理與化成鈍化處理。(林招松教授提供)

圖一、6N01鋁合金與AZ31B鎂合金(a)摩擦攪拌焊接件製程和橫截面照片、(b) 0.1 M Na2SO4和0.5 M NaCl腐蝕測試即時照片、(c)腐蝕機構、(d)析氫量和電化學交流阻抗: BM-6N01為鋁合金基材、BM-AZ31B為鎂合金基材、SZ為摩擦攪拌區